Nos guiaremos por un indice que a continuación podréis ver:

a) Tipos de estructuras:

Chasis en H o escalera.

Chasis-plataforma.

Chasis supperleggera.

Chasis wishbone o columnar.

Chasis tubulares.

Chasis autoportante.

b) Distribuciones mecánicas;

c) Distribución de volúmenes y clasificación de los vehículos en función de la misma.

d) Identificación de vehículos por VIN (EU, USA, Japón… diferencias?)

e) ¿Qué es la contraseña de homologación?

Antes de empezar por el indice que nos servirá de guía como ya dijimos al empezar, hablaremos de la historia de la carrocería y como a evolucionado con el paso de los años hasta la actualidad.

HISTORIA DE LA CARROCERÍA DEL AUTOMÓVIL

La historia del Automóvil puede considerarse que se inició el 23 de Octubre de 1769, con la primera prueba realizada por Nicolás José Cugnot sobre un carromato que disponía de un motor de vapor. Desde esa fecha hasta nuestros días, la evolución sufrida por el automóvil ha sido constante, de modo que en nada se parecen los vehículos actuales: cómodos, rápidos, seguros y silenciosos, a aquellos iniciales que acababan de derivar directamente de los carruajes movidos por tracción animal.

EVOLUCIÓN DE LA CARROCERÍA

La carrocería típica de principios de 1900 tenía paneles prensados de acero, fijados al bastidor de madera. La firma Weymann de París cubría sus bastidores con cuero y lona acojinada. Estas carrocerías Weymann eran livianas y llamativas.

La carrocería de acero Budd para el Dodge de 1919 fue un gran avance. Para demostrarle al público su resistencia, las primeras fotos publicitarias mostraban al Dodge colocado sobre su techo, para demostrar que éste no se aplastaba bajo el peso del vehículo.

En los autos Auburn y Cord de 1929 aparecieron bastidores de acero con refuerzos en forma de X, los cuales no tardaron en popularizarse. El componente en forma de X le daba resistencia adicional y reducía las flexiones del chasis, mejorando así su manejo.

La combinación de bastidor de madera y paneles de metal duró alrededor de 10 años. Luego aparecieron bastidores de madera reforzados con acero, los cuales le proporcionaban mayor rigidez a la carrocería del automóvil. Este bastidor, llamado madera armada, se usó por primera vez para retener los paneles de acero de la carrocería del modelo Hupmobile de 1911. La carrocería Hupp, creada por Edward Budd, rápidamente se convirtió en el diseño tradicional de aquellos tiempos: el sedán al descubierto.

A partir del año de 1900 aparecieron los sedanes cerrados, pero no se vendían mucho ya que costaban alrededor de un 50 por ciento más que los vehículos al descubierto. Para proteger a los pasajeros en estos vehículos al descubierto, varias compañías de accesorios de automóviles ganaron grandes cantidades de dinero fabricando y vendiendo capotas plegables y de tipo de toldo.

El sedán cerrado se volvió más económico y más atractivo poco después de la Primera Guerra mundial, gracias a Budd, quien ideó formas de reducir los costos de producción. En 1919 la Dodge presentó el primer auto cerrado con un bastidor de acero y paneles de carrocerías también hechos del mismo metal.

En 1924 tuvo lugar el desarrollo de lacas de secamiento rápido que podían aplicarse por rociadura. Este fue el desarrollo que más contribuyó a la iniciación de la producción de automóviles en gran escala. Hasta entonces, se les daba acabado a las carrocerías de los automóviles con pintura y barniz, los cuales tardaban semanas enteras en secarse. Algunos veteranos recuerdan aquellos días cuando se alineaban autos nuevos por kilómetros enteros a lo largo de la Avenida Woodward de Detroit en espera de que el barniz dejara de estar pegajoso. Mientras tanto, las líneas de producción se movían con gran lentitud. Simplemente, no había espacio en las filas para colocar más automóviles.

La laca redujo el tiempo de secamiento, primero a días y luego a horas. Fue desarrollada por la firma Duco y se usó por primera vez el modelo Oakland de 1924. La Oakland fue la división original de la General Motors que luego habría de convertirse en la Pontiac.

Historia de carroceria de una sola pieza

Un dia del mes de octubre de 1915, un ingeniero especializado en carrocerías de automóviles de Detroit, cuyo nombre era H. Jay Hayes, estaba brindando una charla ante la conferencia anual de la Sociedad de Ingenieros de Automovilismo de los Estados Unidos. Hayes representaba ala Ruler Auto Co. y estaba precisamente describiendo el desarrollo de la carrocería de los automóviles.

Durante una pausa de su charla, alguien del público preguntó en voz alta: "¿Qué puede usted decirnos sobre la teoría de combinar la carrocería y el bastidor en una sola unidad?"

Esta pregunta llamó la atención de todo el público presente. Todo el mundo quiso escuchar la respuesta de Hayes. Se había estado hablando de la combinación del bastidor y la carrocería en una sola unidad durante casi 10 años, pero ninguna compañía fabricante había logrado crear un método práctico para transformar esta teoría en una realidad.

Durante 15 minutos Hayes habló sobre las ventajas de la carrocería de una sola pieza. Explicó a sus colegas que, para superar las dos desventajas principales de la combinación de la carrocería y el bastidor en una sola pieza (que eran el exceso de costos y las vibraciones de la carrocería), era necesario producir autos algo más pequeños y livianos.

Hayes luego dejó caer una bomba al anunciar que la semana siguiente su compañía pondría en venta nada menos que 3,000 vehículos con carrocerías de una sola pieza. Se trataba de un automóvil llamado Ruler Frameless.br> Tal como Hayes lo había prometido, los vehículos aparecieron en el mercado sin un bastidor. En vez de éste, se les dio forma tubular a los miembros de la carrocería con el objeto de proporcionarle al metal la rigidez necesaria para prescindir de un bastidor. El motor y los componentes de la suspensión estaban colocados sobre una plataforma.

OTROS HECHOS HISTÓRICOS EN LA EVOLUCIÓN DE LA CARROCERÍA

- En 1897, un auto llamado Hugot salió a la calle con una carrocería de mimbre. No transcurrió mucho tiempo antes de que este auto desapareciera del mercado.

- Desde el año de 1900, comenzaron a ser reemplazados los paneles de madera de las carrocerías por paneles de aluminio y acero. En aquellos tiempos la lámina de aluminio era mucho más costosa que la de acero, y los soportes vaciados de aluminio resultaban más caros todavía. Fue debido a esto que surgió la primera casta de automóviles cuyas carrocerías de lámina de acero se fabricaban masivamente, mientras que se crearon autos con carrocerías con paneles de aluminio sólo para un pequeño número de clientes que podían pagar su alto costo.

- El primer Cadillac de todos, el modelo de 1902, tenía guardafangos de cuero.

- En el año 1903, fue lanzado al mercado un auto llamado Bates, el cual ofrecía una mejora notable en lo referente a la forma en que se fijaba la carrocería a los rieles del bastidor. Los ingenieros equiparon la viga transversal trasera del bastidor con unas bisagras, a fin de que la carrocería pudiera fijarse con dos pernos de seguridad deslizantes, Bastaba con extraer los dos pernos, para que fuese posible desplazar fácilmente hacia atrás la carrocería, con el objeto de que los mecánicos tuvieran un mejor acceso a los componentes inferiores del vehículo.

- En 1905, se popularizaron las dos puertas laterales abisagradas. Los modelos con cuatro puertas se hicieron populares en 1913, aunque en 1910 ya había automóviles de cuatro puertas.

- En 1922, el Auburn apareció con el primer bastidor en forma de X. Esta estructura aumentó notablemente la rigidez torsional de los automóviles y redujo también las vibraciones.

- Fueron muchos los ingenieros diseñadores que se burlaron de la patente que se le concedió a John Joseph McGuire, de Yonkers, New York, el 24 de octubre de 1922. Pero ésta rápidamente se convirtió en una de las ideas más geniales relacionadas con las carrocerías de automóviles. El vehículo de McGuire, basado en la carrocería asegurada con pernos del auto Bates de 1903, era un modelo que podía adquirir diferentes configuraciones. En cuestión de minutos, la carrocería instalada en el chasis podía desarmarse para ser quitada y substituida por una carrocería diferente: limosina, sedán cerrado de cuatro puertas, sedán de turismo al descubierto de cuatro puertas, cupé de dos puertas o un "roadster" de dos puertas.

- La primera ranchera con carrocería de madera que se produjo fue el modelo Star de 1923. El primer modelo de producción en serie con carrocería totalmente de acero fue el Chevrolet de 1934,

- Conocidos al ser lanzados al mercado como pantalones, los guardafangos como faldones se usaron por primera vez en un auto de carrera Stutz de 1928, el que fue conducido por Frank Lockhart.

- Se le puede atribuir ala Chrysler la creación del primer convertible moderno de techo duro, cuando esta firma presentó su modelo de 1946, Pero el primer convertible de techo duro retráctil fue construido por B,B. Ellerbeck, en el año de 1931.

- El Kaiser Darrin y el Chevrolet Corvette comparten el honor de ser los primeros autos de producción en serie con carrocería de fibra de vidrio -esto ocurrió en el año 1953-; pero la Ford construyó un prototipo de fibra de vidrio mucho antes, en el año de 1938.

- La Lotus presentó su chasis de tipo de "espina dorsal" en el modelo Elan de 1962. Una caja central de acero soportaba el motor, el eje de mando y la suspensión. La carrocería de fibra de vidrio se adhería a este bastidor de acero.

- La Lotus anunció recientemente sus planes para producir una carrocería formada por módulos como los de un panal de abejas, la que estará fabricada en una sola pieza, y en la que se emplearán los materiales más livianos y resistentes que existen en la actualidad, como son las resinas reforzadas por fibras de carbón y Kevlar, Según los ingenieros de la Lotus, este tipo de carrocería eliminaría por completo los ruidos y las vibraciones.

EVOLUCIÓN DE LA FABRICACIÓN DE LA CARROCERÍA

En los primeros años, los automóviles tomaron como modelo a los vehículos de tracción animal (carruajes), conservando de estos la estructura de un chasis base o largueros sobre los que se montaba la carrocería junto a los elementos mecánicos que lo hacían moverse, girar, frenar, etc..

Las carrocerías no se mejoraron en un principio en la misma proporción en que lo hicieron las partes mecánicas, limitándose a transformaciones de tipo estético. El primer avance importante experimentado por las carrocerías fue la sustitución de los largueros de madera que formaban el chasis primitivo por largueros de chapa de acero que admitían mucho mejor los crecientes aumentos de potencia. Estos revestimientos de acero fueron aumentando con el tiempo, evitándose en principio las formas redondeadas, ya que al no estar desarrollada la técnica de la embutición las chapas debían deformarse a mano. No obstante, la chapa laminada se empleó inicialmente para paneles y piezas exteriores, siendo fundamentalmente de madera el chasis y la configuración interior. Con la invención del motor de combustión interna de cuatro tiempos (Nikolas August Otto, 1876) la época del motor de vapor llego a su fin en los automóviles.

Gran salto en la fabricación del automóvil

Gran salto en la fabricación del automóvil

Durante varios años se iban batiendo los propios records del año anterior. Las ventas sobrepasaron los 250.000 vehículos en 1914. Por su parte, siempre a la caza de la reducción de costes y mayor eficiencia, Henry Ford introdujo en sus plantas en 1913 las cintas de ensamblaje móviles para el modelo (T), que permitían un incremento enorme de la producción. Dicho método, inspirado en el modo de trabajo de los mataderos de Detroit, consistía en instalar una cadena de montaje a base de correas de transmisión y guías de deslizamiento que iban desplazando automáticamente el chasis del automóvil hasta los puestos en donde sucesivos grupos de operarios realizaban en él las tareas encomendadas, hasta que el coche estuviera completamente terminado. El sistema de piezas intercambiables, ensayado desde mucho antes en fábricas estadounidenses de armas y relojes, abarataba la producción y las reparaciones por la vía de la estandarización del producto.

Esta iniciativa es seguida por otros fabricantes americanos.

En 1927 apareció la primera carrocería construida completamente con una estructura de acero, aunque con algunos refuerzos de madera, y a partir de los años 30 las grandes compañías de automóviles adoptaron el uso de la chapa de acero para la construcción total del vehículo, iniciando su producción de forma masiva. El incremento de la producción motivado por el aumento de la demanda del mercado condujo a una mejora en la calidad de los automóviles.

Un hito histórico en la evolución de la carrocería se marcó en 1934 al presentarse comercialmente los primeros vehículos autoportantes, con una carrocería completamente fabricada con chapas de acero, sin ningún elemento de madera. Se trataba del Citroën Traction Avant

Visto un poco como es la historia de la carrocería de los automóviles y como ha ido evolucionando hablaremos ahora de las estructuras y ahora si nos guiaremos por el indice.

TIPOS DE ESTRUCTURAS

El chasis de un automóvil está construido para soportar el cuerpo del vehículo. Dentro del chasis se incluye el bastidor, las ruedas y los componentes de trabajo del vehículo. El chasis actúa muy parecido a los huesos en el cuerpo humano, siendo una estructura rígida que proporciona una protección durante un accidente.

Los sistemas de chasis han cambiado con los años para aligerar su peso, pero mantener o aumentar la resistencia de la estructura. Los diferentes tipos de autos necesitan enormes cantidades de estabilidad, y los chasis están construidos para ajustarse a la finalidad del vehículo. Hay varios tipos chasis que han sido construidos con algunos atributos únicos

- CHASIS H O ESCALERA.

Su construcción, como su nombre indica, se parece a una escalera – dos carriles longitudinales interconectados por varios tirantes laterales y transversales. Los miembros de la longitud son el elemento principal de presión. Se ocupan de soportar la carga y también las fuerzas longitudinales causadas por la aceleración y el frenado. Los miembros laterales y transversales proporcionan resistencia a las fuerzas laterales e incrementan aún más la rigidez de torsión.

Dado que es una estructura en dos dimensiones, la rigidez de torsión es mucho más baja que en otros chasis, especialmente cuando se trata de carga vertical o golpes. Este concepto se puede encontrar en algunas categorías menores de competición, como los karts.

el chasis de escalera es el más antiguo y más común. Este tipo se ha convertido en el estándar para la mayoría de los tipos de automóviles. Su diseño es muy básico y tiene algunas otras ventajas, como por ejemplo que puede ser producido en masa ya que es bastante barato de fabricar. La mayor desventaja es que hay poca profundidad a la estructura general dándole un centro de gravedad muy bajo. La mayoría de los autos clásicos, SUV y vehículos más grandes que se asemejan a un auto de la ciudad se hacen con chasis de escalera.

En 1934, Autounion construyó el primer chasis tipo escalera. Que consistía en un chasis larguero con dos tubos paralelos de sección redonda. En el mismo año mercedes lanzó un chasis con la misma configuración y tubos de sección cuadrada siendo la referencia hasta los años 50.

- CHASIS PLATAFORMA

Otra concepción, más común en los turismos de coste reducido, es la chasis plataforma semejante al chasis independiente donde la plataforma es un chasis aligerado cuyo piso está unido por soldadura. Dos ejemplos clásicos, muy conocidos, son el Renault R4 y el Citroën 2 CV. Este tipo de plataforma, totalmente en desuso hoy en día, estaba pensada para pequeñas furgonetas o turismos destinados a circular por malos caminos. Citroën, tras un estudio de mercado buscaba: “un vehículo para el campo que ofrezca suficiente espacio para dos agricultores sin necesidad de quitarse el sombrero, un saco de 50 kg de patatas o un pequeño barril”. En esta estructura, los largueros y travesaños estaban construidos por piezas plegadas de chapa, con mayor espesor que el resto. La plataforma soportaba el peso del piso y de los órganos mecánicos y, con estos, podría circular, aun sin tener carrocería; ésta se unía a la plataforma mediante tornillos o soldadura. También fueron apareciendo estructuras particulares como las carrocerías de fibra de vidrio o las monocasco, que actualmente se emplean en vehículos de competición. Sin embargo, de entre todas, la carrocería autoportante es la que ha adquirido mayor importancia; incorporándola la gran mayoría de los vehículos.

- CHASIS SUPERLEGGERA

Inspirado en los tubos de aleación ligera cubiertos de tela utilizados por la aviación comercial en los años 1930, Bianchi Anderloni desarrolló el sistema de construcción Superleggera, patentado en 1936, este sistema "súper ligero" estaba compuesto por una estructura de tubos de pequeño diámetro utilizados para dar formar a la carrocería con finos paneles de aleación unidos para cubrir y reforzar el chasis. Aparte de su ligereza, el sistema de construcción Superleggera era muy flexible, permitiendo a Touring construir de forma rápida sus innovadores diseños de carrocería.

Carrozzeria Touring investigó de forma gradual los procesos aerodinámicos. La fusión de esos conocimientos adquiridos con su sistema constructivo Superleggera, dieron lugar a algunas obras maestras muy elegantes realizadas sobre los chasis de los Alfa Romeo 8C 2900 Spider Touring de 1938, o el BMW 328, que hoy en día se han convertido en iconos del diseño del automóvil y de la construcción de carrocerías.

Especialmente empleado en vehículos deportivos y de carreras, aunque también usado en vehículos fabricados en serie, fue el que en 1936 produjo la empresa italiana Carrozzería Touring, quien inventa y patenta el sistema “Superleggera”, apellido generalizado en muchos de los modelos Alfa Romeo, Ferrari o Maserati.

- CHASIS WISHBONE O COLUMNAR

- se creo en 1952, fue invetado por Colin Chapman, utilizó una celosía en forma de "columna vertebral" para conectar el eje delantero al trasero, proporciona la estructura para todos los componentes de trabajo del vehículo, se utiliza sobre todo en los roadsters, su desventaja es que son muy pesados para ser usados en autos deportivos y demasiado caros para ser producidos en masa.

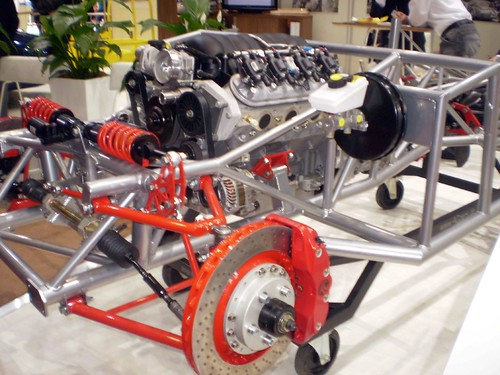

- CHASIS TUBULARES

La carrocería tubular es un tipo de carrocería utilizado en vehículos clásicos deportivos de mediados del siglo XX y por los grupos B de los años 80. Fue creada por el carrocero italiano Touring en 1937. Esta técnica utiliza como estructura del vehículo una red de finos tubos metálicos soldados, recubierta después con láminas metálicas, frecuentemente de metales exóticos tales como aluminio o magnesio.

Esta técnica consigue una carrocería de gran rigidez y resistencia con muy poco peso. Por otra parte, la fabricación es muy cara y laboriosa. La técnica todavía se utiliza en modelos deportivos hechos a mano.

Sin embargo pese a que este tipo de estructura tiene gran resistencia, ligereza, y rigidez no se muy utilizado debido a que son necesarias muchas horas para su fabricación, y que los materiales con los que se compone tienen un precio alto. Esto hace que este tipo de chasis solo se encuentre en modelos de automóvil exclusivos.

- CHASIS AUTOPORTANTE

Actualmente, la mayoría de los turismos y cada vez más todoterrenos adoptan la carrocería autoportante. Un concepto en el que un gran número de piezas de chapa conforman la carrocería, unidas mediante soldadura, adhesivos y tornillos, entre otros métodos de unión, constituyendo un conjunto muy complejo. La estructura es capaz de soportar su propio peso y el del conjunto de los elementos mecánicos, siendo, a la vez, ligera. Cada una de las piezas que forman el conjunto final se diseña en función de sus requerimientos. Existen dos grandes grupos: las piezas estructurales y las cosméticas. Las estructurales, generalmente internas, se encargan de soportar los esfuerzos y cargas que se produzcan; las segundas, las piezas exteriores, tienen un objetivo más aerodinámico y estético.

Características principales

- Soporta todos los conjuntos mecánicos y se autosoporta.

- Los elementos atornillados participan en menor medida en la distribución de esfuerzos.

- Las piezas que deben soportar los mayores esfuerzos se contruyen en chapas de mayor grosor.

- Son estructuras más ligeras, pero a la vez más rígidas, estables y flexibles.

- Son más económicas y precisas, debido al alto grado de automatización existente en su fabricación, lo que permite su tirada en grandes series.

- Presentan mayor facilidad de reparación por el hecho de llevar atornilladas las piezas que, por lo general, resultan dañadas con mayor frecuencia. Esto permite que se puedan sustituir o desmontar fácilmente y en menos tiempo. Además, pueden pintarse independientemente, evitando tiempos adicionales de enmascarado del vehículo.

DISTRIBUCIONES MECÁNICAS

DELANTERA

Lo más habitual en un vehículo es la tracción delantera, que consiste en transmitir el par generado por el motor únicamente a las ruedas del eje delantero, el mismo eje en el que se suele encontrar la dirección del vehículo. La mayoría de vehículos de tracción delantera incorporan el diferencial en la estructura de la caja de cambios.

Lo más habitual en un vehículo es la tracción delantera, que consiste en transmitir el par generado por el motor únicamente a las ruedas del eje delantero, el mismo eje en el que se suele encontrar la dirección del vehículo. La mayoría de vehículos de tracción delantera incorporan el diferencial en la estructura de la caja de cambios.

Este sistema motriz es relativamente moderno, ya que no se comenzó a utilizar hasta 1931 con el DKW F1, el primer vehículo con tracción delantera que se comercializó de forma masiva. Esta marca alemana, junto a otras, daría lugar posteriormente al nacimiento de Audi.

Otros automóviles que utilizaron el diseño de tracción delantera incluyen el Citroën 2CV (1948), el Saab 92 (1949), y el Auto Union 1000 (1958). En Audi se incorporó por primera vez en el verano de 1965 en el Audi F103. En 1969 se lanzó el Fiat 128, entre otros. En la década de 1980, las ventajas de la tracción y mejor utilización del espacio, tanto para pasajeros como en el maletero, hizo que muchos vehículos compactos y de tamaño mediano lo adoptaran.

¿POR QUÉ ESCOGER ‘UN TRACCIÓN DELANTERA’?

Lo más positivo es la liberación de espacio y la simplificación de las mecánicas. Además, el comportamiento es mucho más noble, más fácil de conducir, más estable en curva.

Este tipo de tracción propia de marcas como Seat, Renault o Ford, tiene como inconveniente que en las grandes aceleraciones se pierde agarre y no se transmite al pavimento todo el par del motor. En una aceleración brusca, la parte trasera se hunde y se rebaja la adherencia del eje delantero al levantarse un poco. La tracción delantera tiende a subvirar, es decir, el automóvil trata de seguir en línea recta en lugar de trazar la curva, pero aun así, este tipo de vehículos son más fáciles de gobernar para un conductor medio que los de tracción trasera.

TRASERA

Cuando la transmisión de la fuerza motriz se realiza sobre el eje trasero se denomina propulsión. La propulsión o tracción trasera es el sistema en el que la transmisión del movimiento del motor se realiza sobre las ruedas traseras.

Es la forma primigenia de construir vehículos autopropulsados de más de dos ruedas, dada la necesidad de que las ruedas del eje delantero fuesen orientables por la columna de la dirección.

Durante décadas se empleó en la mayoría de los automóviles y camiones. En los primeros solo permanece en vehículos de altas prestaciones y potencia como Mercedes, BMW, Porsche y otros deportivos. En los segundos es la configuración básica debido a su tonelaje.

La mayoría de vehículos de tracción trasera tienen el motor montado longitudinalmente en la parte delantera del mismo, transmitiendo el movimiento al eje trasero a través de la caja de cambios, el eje de transmisión, el diferencial y los palieres traseros.

Durante décadas se empleó en la mayoría de los automóviles y camiones. En los primeros solo permanece en vehículos de altas prestaciones y potencia como Mercedes, BMW, Porsche y otros deportivos. En los segundos es la configuración básica debido a su tonelaje.

La mayoría de vehículos de tracción trasera tienen el motor montado longitudinalmente en la parte delantera del mismo, transmitiendo el movimiento al eje trasero a través de la caja de cambios, el eje de transmisión, el diferencial y los palieres traseros.

¿QUÉ ES LO MEJOR DE LA PROPULSIÓN?

Para algunos conductores, la mejor solución para conseguir una agilidad y dinamismo en los vehículos es la tracción trasera, que permite un mejor reparto de pesos entre ejes que sitúa el centro de gravedad lo más cerca posible del centro de las cuatro ruedas.Al acelerar, se consigue una mejor adherencia de las ruedas tractoras debido a la transferencia de pesos que se genera por las fuerzas de inercia. La separación entre la tracción y la dirección permite un manejo más suave sin pérdidas de propulsión.Las mayores pegas las encontraríamos en los mayores costes de fabricación, al ser necesario un diferencial que transmita la fuerza del motor hasta el eje trasero. Esa peculiaridad mecánica conlleva otro inconveniente, que el espacio en el habitáculo sea menor. Pero el gran problema de la tracción trasera es su difícil conducción en curvas ya que el efecto de la fuerza centrífuga hace que la zaga trasera del vehículo se desplace hacia el exterior de la curva lo que se conoce como sobrevirar, por lo que se necesita mayor pericia al volante para controlarlo.

INTEGRAL

A pesar de que con los sistemas electrónicos de control de estabilidad y de tracción se ha mejorado mucho en seguridad, cada vez se está imponiendo más la tracción integral. Su funcionamiento se basa en enviar la potencia del motor a las cuatro ruedas mediante un diferencial central que hace el reparto. Si se trata de una tracción total conectable –algo muy habitual en los todoterrenos–, sólo uno de los ejes recibe la fuerza del motor hasta que cambian las condiciones del firme. Sólo si aumenta el deslizamiento se conecta el sistema para que el otro eje empiece a recibir par. En caso de que la tracción conectable sea manual, se utilizan unos botones o una palanca situada en la consola para seleccionar 2WD o 4WD.

La tracción integral permanente que llevan muchos vehículos es la que más seguridad aporta a la conducción. Con un mejor agarre tanto en superficies deslizantes como en cualquier otro tipo de pavimento, el propio diferencial central se encarga de absorber las diferencias de rotación entre las ruedas de uno y otro eje. Audi, con su sistema quattro, fue el primer fabricante que empezó a equipar este sistema motriz.

Según algunas opiniones, una tracción permanente es más lenta, gasta más combustible y no da las mismas sensaciones, pero si cada vez son más los deportivos y coches de superlujo que la equipan –Lamborghini Gallardo, el Audi R8 o el Ferrari FF– las sensaciones no deben ser malas. Es más, si realmente queremos hacer una conducción deportiva, nuestro mejor aliado puede ser una tracción total que permitirá un pilotaje mucho más rápido en zonas de curvas reviradas.

De cualquier forma, la gran experiencia de conducción se puede disfrutar en el momento en que la carretera se llena de agua o de nieve. Es entonces, cuando la tracción total responde con solvencia agarrándose con fuerza a la carretera.

Central

La distribución mecánica central del motor permite un equilibrado de masa entre los dos ejes, lo que requiere menor inercia para empezar y dejar de girar. Este tipo de distribución mecánica se suele utilizar en su gran mayoría en los coches de competición.

lo que se busca es que el motor quede entre los dos ejes. En su mayoría es utilizado en coches de tracción trasera aunque algunos son usados en tracción total. El motor de este tipo de distribución mecánica esta colocado longitudinalmente.

El gran desventaja de este tipo de coches es la utilización de los espacios ya que hay muy pocas plazas para los pasajeros y no tiene maletero.

MONOVOLUMEN

Un monovolumen es una carrocería en la que no se diferencia más de un volumen. La zona del motor, la cabina y el maletero están completamante integrados. Generalmente, un monovolumen es más alto que una berina tradicional (1.60 a 1.80 metros contra 1.40 a 1.50 metros).

Los monovolúmenes grandes y algunos compactos (desde 4.40 metros en adelante) tienen frecuentemente tres filas de asientos, mientras que los más pequeños sólo tienen dos filas.

DOS VOLUMENES

Carrocería en la que se distinguen dos volúmenes independientes: Un volumen para el capó con el motor y otro volumen para el habitáculo y el compartimento de carga. Los dos volúmenes tienen normalmente Quinta Puerta, aunque hay algunas excepciones (ver el estilo "Fastback").

Esta designación fue inventada por algunos comentaristas del mundo del automóvil para designar a vehículos con un esbozo de tercer volumen. Los "Dos volúmenes y medio" tienen, casi siempre, Quinta Puerta.

TRES VOLUMENES

Carrocería en la que se distinguen tres volúmenes: Un volumen para el capó con el motor, otro volumen para el habitáculo y un tercero para el compartimento de carga.

Los tres volúmenes son, casi siempre, Sedanes. Algunas raras excepciones a esta regla son en SEAT Toledo de primera generación y el (en inglés) Daihatsu Applause.

IDENTIFICACIÓN DE VEHÍCULOS POR VIN

El número de bastidor, número de identificación o número VIN (del inglés Vehicle Identification Number) permite la identificación inequívoca de todo vehículo a motor. Este número va impreso o remachado en una placa y puede ir situada en diferentes partes del automóvil (borde inferior del parabrisas del coche, en el vano del motor, en la puerta del conductor, etc.), va a permitir proteger los vehículos de robos, manipulación o falsificación.

Hasta 1980 no había una norma clara que identificase los vehículos de una forma homogénea por parte de todos los fabricantes, sino que cada cual tenía su regla para poder identificar cada vehículo que salía de sus factorías. No fue hasta 1980, cuando la aparición del estándar ISO 3779 sirvió para definir un VIN o código de bastidor de 17 cifras y letras, que no incluyen las letras I, O y Q, y que permitió a todos los fabricantes seguir un mismo criterio a la hora de identificar sus vehículos.

El número VIN, que contiene el WMI, VDS y VIS, está compuesto de distintas partes o secciones. Dependiendo del origen del vehículo su nomenclatura es distinta. El estándar ISO 3779 es el empleado en la Unión Europea, mientras que en Estados Unidos y Canadá se emplea otro sistema distinto.

En la siguiente tabla se representan en resumen las distintas secciones que conforman al número VIN:

INFORMACIÓN INCLUIDA EN EL VIN

Para Europa, los 17 caracteres que componen el VIN ofrecen la siguiente información:

- la primera cifra indica el país de fabricación. Así, por ejemplo si se tiene la numeración del 1 al 4 indica que el vehículo fue fabricado en Estados Unidos, el 2 en Canadá, el 3 en México, o bien pueden aparecer también letras si la procedencia es de otros países, como J para Japón, K para Corea, S para Inglaterra, W para Alemania, Y para Suecia, Z para Italia, entre otros (para más información, ver Apartado 3 de este Tutorial "WMI o Identificador Mundial del Fabricante");

- la segunda cifra indica la marca según la siguiente codificación: Audi (A), BMW (B), Buick (4), Cadillac (6), Chevrolet (1), Chrysler (C), Dodge (B), Ford (F), GM Canada (7), General Motors (G), Honda (H), Jaguar (A), Lincon (L), Mercedes Benz (D), Mercury (M), Nissan (N), Oldsmobile (3), Pontiac (2 o 5), Plymounth (P), Saab (S), Saturn (8), Toyota (T), Volvo (V) (para más información, ver Apartado 3 de este Tutorial "WMI o Identificador Mundial del Fabricante");

- la tercera cifra indica el fabricante del vehículo (para más información, ver Apartado 3 de este Tutorial "WMI o Identificador Mundial del Fabricante");

- las cuatro siguientes identifican el modelo y se asignan en la homologación, según sean las características del vehículo, tipo de chasis, modelo de motor, entre otros;

- el octavo carácter indica los sistemas de retención que dispone el vehículo: pretensores en los cinturones, número de airbag, etc.;

- el noveno es un dígito de control o de verificación, que se obtiene con la asignación de valores a las letras del abecedario omitiendo la I, O, Q y Ñ según la norma 3779 de la Organización Internacional para la Estandarización como se muestra la siguiente tabla:

Este número es multiplicado por el valor asignado de acuerdo al peso de vehículo y a través de una ecuación preestablecida se obtiene el número que va en esta posición (ver un ejemplo de cómo calcular este dígito de control en el Apartado 4 de este Tutorial);

- el décimo, informa del año de fabricación. Desde 1980 a 2000, se indicaba por una letra: 2000 (Y), 1999 (X), 1998 (W), 1997 (V). De 2001 a 2009 por un número: 2001 (1), 2002 (2), 2003 (3). En 2010 la lista se reiniciará cíclicamente;

- el undécimo identifica la planta en la que fue ensamblado el vehículo;

- el resto identifica el vehículo individual. Puede tratarse de un simple número o un código del fabricante que indique particularidades como las opciones instaladas, el tipo de motor, transmisión u otras, o ser simplemente la secuencia en la línea de producción del vehículo de acuerdo al fabricante.

WMI o Identificador Mundial del Fabricante

El WMI (World Manufacturer Identifier) identifica al fabricante del vehículo, empleando este identificador mundial del fabricante o código WMI.

Como ya se ha dicho, el primer dígito del WMI indica el país o región en la cual está situado el fabricante. En la práctica, cada uno se asigna a un país de fabricación. En la siguiente tabla se observan las asignaciones a los países más comunes en la fabricación de automóviles:

Pero la anterior tabla no es la única utilizada. La Sociedad de Ingenieros de Automoción (SAE) de los Estados Unidos asigna un código WMI a los países y a los fabricantes. La tabla siguiente contiene una lista de WMI de uso general, aunque hay muchos otros asignados:

En estados unidos y canada, para los casos especiales de fabricantes que construyen menos de 500 vehiculos por año se utiliza el noveno (9) digito, como el tercer (3) digito y el decimo segundo (12), decimotercero(13) y decimocuarta (14) digito del VIN para realizar una segunda parte de la identificacion. Algunos fabricantes utilizan el tercer (3) digito como codigo para una categoria de vehiculo ( por ejemplo: turismos, 4x4, industrial, etc), o una division dentro de un fabricante , o ambas cosas. Por ejemplo el codigo 1G esta asignado, segun el WMI, a generql motros en los estados unidos y dentro del mismo fabricante. Asi, el 1G1 representa lo heviculos de pasajeros de chevrolet.

VDS o Descriptor del Vehículo

El VDS o descriptor del vehículo está incluido en el VIN ocupando los lugares desde el cuarto (4º) hasta el noveno (9º) dígito. Estos códigos identifican el modelo del vehículo y se asignan, según resulte de la homologación realizada del vehículo, dadas las características del propio vehículo, su tipo de chasis o modelo de motor, entre otros. Cada fabricante tiene un sistema único para usar este campo.

Como ya se ha dicho antes, el noveno es un dígito de control o de verificación. Para su determinación, en el cálculo de este dígito de verificación se procede de la siguiente manera:

En primer lugar, se debe encontrar el valor numérico asociado a cada letra en el VIN (las letras I, O y Q no se permiten) según los valores que quedan representados en la siguiente tabla:

En segundo lugar, se debe determinar el factor multiplicador del valor de cada dígito y para cada posición en el VIN excepto el que ocupa la novena (9) posición (dado que es la posición objeto de este cálculo, la posición que ocupa el dígito de verificación y es lo que se quiere calcular), tal y como se muestra en la siguiente tabla:

La Contraseña de Homologación aparece en la Tarjeta ITV de los vehículos que es expedida por una estación ITV española. También aparece en el Certificado de Conformidad si el vehículo es importado, y cuyo documento es muy recomendable disponer de él si se pretende legalizar el vehículo importado en España.

La estructura de una contraseña de homologación es la siguiente:

e6*93/81*0023*00, donde:

e: significa Unión Europea;

6: identifica el país de homologación, según la lista adjunta:

1 Alemania

2 Francia

3 Italia

4 Países Bajos

5 Suecia

6 Bélgica

9 España

11 Reino Unido

12 Austria

13 Luxemburgo

17 Finlandia

18 Dinamarca

21 Portugal

23 Grecia

24 Irlanda

93/81: es la directiva de aplicación (también puede ser 92/53);

0023: es el número de homologación;

00: número de modificación o de la revisión desde la homologació

Bueno amigos esto a sido todo con esta nueva entrada, ojala que os haya gustado mucho y que lo hayan disfrutado de esta historia de los chasis y de la carrocería. Creo que esta es la utima entrada de teoria de este año, felices fiestas a todos.. hasta pronto!!

El VDS o descriptor del vehículo está incluido en el VIN ocupando los lugares desde el cuarto (4º) hasta el noveno (9º) dígito. Estos códigos identifican el modelo del vehículo y se asignan, según resulte de la homologación realizada del vehículo, dadas las características del propio vehículo, su tipo de chasis o modelo de motor, entre otros. Cada fabricante tiene un sistema único para usar este campo.

Como ya se ha dicho antes, el noveno es un dígito de control o de verificación. Para su determinación, en el cálculo de este dígito de verificación se procede de la siguiente manera:

En primer lugar, se debe encontrar el valor numérico asociado a cada letra en el VIN (las letras I, O y Q no se permiten) según los valores que quedan representados en la siguiente tabla:

En segundo lugar, se debe determinar el factor multiplicador del valor de cada dígito y para cada posición en el VIN excepto el que ocupa la novena (9) posición (dado que es la posición objeto de este cálculo, la posición que ocupa el dígito de verificación y es lo que se quiere calcular), tal y como se muestra en la siguiente tabla:

En tercer lugar, se debe multiplicar los números y los valores numéricos de las letras por su factor asignado en la tabla anterior, y sumar todos los productos resultantes. A continuación, dividir la suma de los productos por 11. El resto es el dígito de verificación. Si el resto resulta de valor 10, entonces el dígito de verificación es la letra X.

Como aplicación de lo anterior se puede desarrollar el siguiente ejemplo donde se pretende calcular el dígito de control:

Consideremos el siguiente VIN hipotético: 1M8GDM9A_KP042788, donde se trata de calcular el noveno (9) dígito que está representado por el guión bajo (_).

La suma de los 16 productos es 351. Al dividirse por 11 da un resto de 10, así que el dígito de verificación es "X" y el VIN completo sería 1M8GDM9AXKP042788.

¿QUE ES LA CONTRASEÑA DE HOMOLOGACIÓN?

La Contraseña de Homologación aparece en la Tarjeta ITV de los vehículos que es expedida por una estación ITV española. También aparece en el Certificado de Conformidad si el vehículo es importado, y cuyo documento es muy recomendable disponer de él si se pretende legalizar el vehículo importado en España.

La estructura de una contraseña de homologación es la siguiente:

e6*93/81*0023*00, donde:

e: significa Unión Europea;

6: identifica el país de homologación, según la lista adjunta:

1 Alemania

2 Francia

3 Italia

4 Países Bajos

5 Suecia

6 Bélgica

9 España

11 Reino Unido

12 Austria

13 Luxemburgo

17 Finlandia

18 Dinamarca

21 Portugal

23 Grecia

24 Irlanda

93/81: es la directiva de aplicación (también puede ser 92/53);

0023: es el número de homologación;

00: número de modificación o de la revisión desde la homologació

Bueno amigos esto a sido todo con esta nueva entrada, ojala que os haya gustado mucho y que lo hayan disfrutado de esta historia de los chasis y de la carrocería. Creo que esta es la utima entrada de teoria de este año, felices fiestas a todos.. hasta pronto!!